Ontwerprichtlijnen voor hogedrukgietstukken

Denk in hogedrukgieten

Op deze pagina staan enkele nuttige wenken om u als ontwerper van hogedrukgietstukken op weg te helpen. Toch blijft overleg met de giettechnici van Pedeo in een zo vroeg mogelijk stadium aangewezen om samen te komen tot het beste onderdeel, zowel technisch, functioneel als economisch.

Wanddiktes en lossingshoeken

Hogedrukgietstukken kunnen en worden het best dunwandig ontworpen. Wegens de snellere afkoeling van dunwandige onderdelen ontstaat een fijnere materiaalstructuur met minder porositeiten. Zamak kan omwille van zijn betere vloeieigenschappen met kleinere wanddiktes worden gegoten dan aluminium. Mede door het verschil in vloeieigenschappen worden voor aluminium grotere lossingshoeken (ontvormhoeken) aanbevolen, en moeten de uitwerpers om het onderdeel uit de matrijs te stoten eveneens groter worden gekozen.

Onderstaande tabel toont aanbevolen wanddiktes, lossingshoeken en uitwerperdiameters in functie van de gekozen legering.

| ZAMAK | ALUMINIUM | |

|

EN ZL410 |

EN AC-46000 EN AC-47100 |

|

| Minimale wanddikte (mm) | 280 | 240 |

| Minimale lossingshoek (°) | 220 | 140 |

| Minimale diameter uitwerper (mm) | 2 | <1 |

| Hardheid (Ha min) | 85 | 80 |

Deellijn

Probeer steeds het onderdeel zo te ontwerpen dat de deellijn tussen beide helften van de matrijs zo eenvoudig mogelijk is, en bij voorkeur vlak. Vraagt het ontwerp toch een verspringende deellijn, zorg dan voor een hoek van mimimum 5° waar de deellijn verspringt.

Leg de deellijn bij voorkeur op een hoek van het gietstuk om deelnaden op vlakken van het gietstuk te vermijden en het verwijderen van aangietkanalen en overvloeiers te vereenvoudigen.

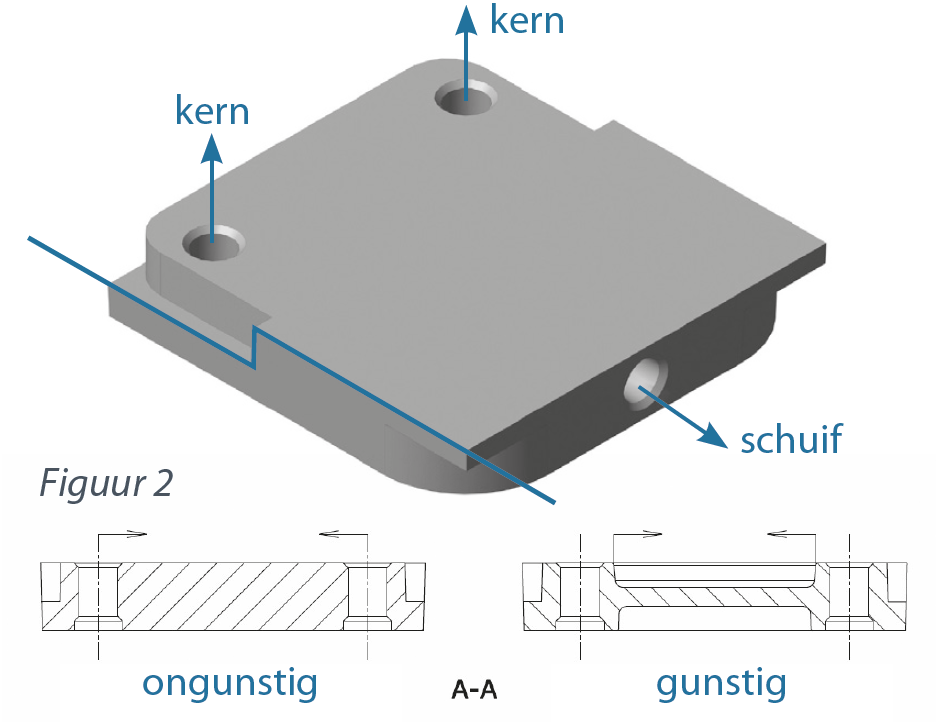

Kernen

Kernen zorgen voor holten en boringen in de gietstukken. Kernen loodrecht op de deellijn zijn vast in de matrijs. Zijdelingse kernen worden bewogen door schuiven. Deze schuiven verhogen de kost van de matrijs, maar verminderen het nodige aantal nabewerkingen op het gietstuk.

Meest voorkomend zijn ronde kernen. De lengte ervan dient te worden beperkt tot driemaal de kerndiameter voor kernen tot ø 5 mm en tot vijfmaal de kerndiameter voor kernen vanaf ø 10mm. Voor kernen loodrecht op de deellijn dienen de minimale lossingshoeken uit de tabel te worden gerespecteerd. Voor kernen bewogen door schuiven kan men voor zamak 0,5° lossingshoek nemen, en voor aluminium 1°.

Elk gietstuk krimpt tijdens het afkoelen. Het is belangrijk te vermijden dat de krachten die het gietstuk tijdens het krimpen op de matrijs uitoefent niet uitsluitend door de kernen moeten worden opgevangen. Dit kan immers leiden tot vermoeiingsbreuk van de kernen. Mits een goed ontwerp kan de krimpbelasting op de kernen op een doeltreffende manier worden opgevangen.

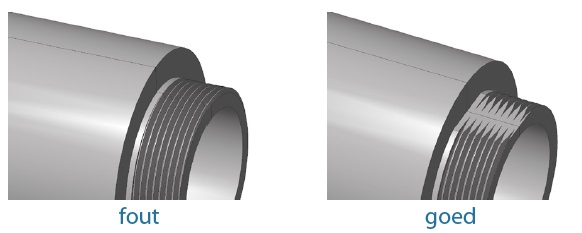

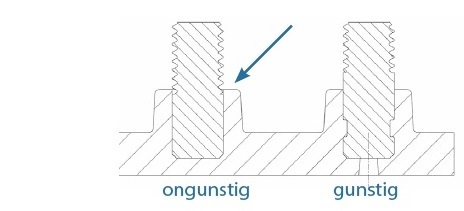

Schroefdraad

Inwendige schroefdraad wordt door nabewerking bekomen. Het gat wordt op de gewenste kerndiameter voorgegoten met een minimale lossingshoek. Uitwendige schroefdraad kan rechtstreeks gegoten worden.

Om braamvorming aan de vormdeling in de schroefdraad te vermijden, en ook om kleine verschuivingen in de vormdeling op te vangen, worden twee vlakke kanten aan de schroefdraad voorzien. Dit is functioneel gezien meestal geen bezwaar.

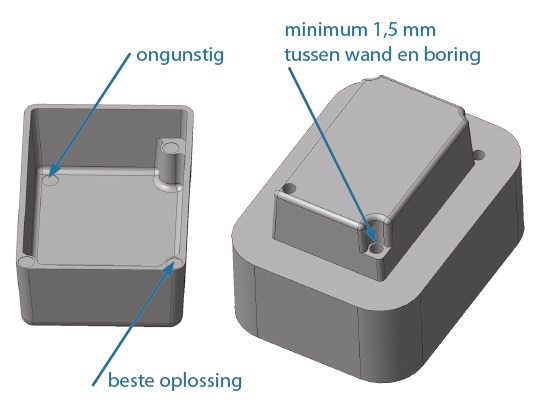

Uitwerpers

Uitwerpers moeten voldoende gedimensioneerd zijn om aan de uitwerpkrachten te kunnen weerstaan. Voor aluminium zijn deze krachten groter dan voor zamak en is de vereiste

uitwerperdiameter groter. Op dunne ribben kan het nodig zijn een plaatselijke verdikking te voorzien.

Ronde uitwerpers genieten de voorkeur omwille van lagere matrijskosten en bedrijfszekerheid. Waar dit functioneel niet mogelijk is kunnen echter rechthoekige uitwerpers worden voorzien.

Plaats uitwerpers bij voorkeur zo diep mogelijk in de matrijs, en zorg er voor dat er steeds voldoende matrijzenstaal is om de uitwerper te geleiden: minimum 1,5 mm tussen de matrijswand en de uitwerperboring. Dit zal de levensduur van de matrijs aanzienlijk verhogen.

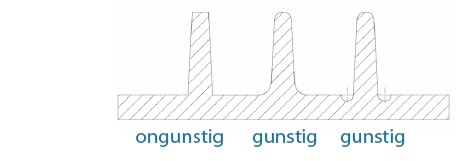

Logo's en tekst

Hogedrukgieten laat toe van heel fijne inscripties, logo’s, nummers,… op het gietstuk aan te brengen. Dit kan zowel verzonken als in reliëf.

De manier waarop de tekst in de matrijs wordt aangebracht beïnvloedt de kostprijs. Hiernaast ziet u de verschillende mogelijkheden in volgorde van stijgende kostprijs afgebeeld.

Pennen en inserts

Het is mogelijk om inserts uit ander materialen te omspuiten. Hierdoor bekomt men, naast een goede verbinding, lokaal andere eigenschappen: sterkte, hardheid, slijtvastheid, warmtegeleiding, …

Vooral bij inserts met schroefdraad dient men enkele voorzorgen te nemen zodat het schroefdraadgedeelte niet met zamak of aluminium zou worden omspoten.

Afrondingsstralen

Omwille van de matrijskost worden de hoeken aan de deellijn best scherp gehouden.

Elders zijn scherpe hoeken te vermijden. Deze hebben immers een nadelige invloed op zowel de levensduur van de matrijs als op de vulling en de sterkte van het gietstuk.

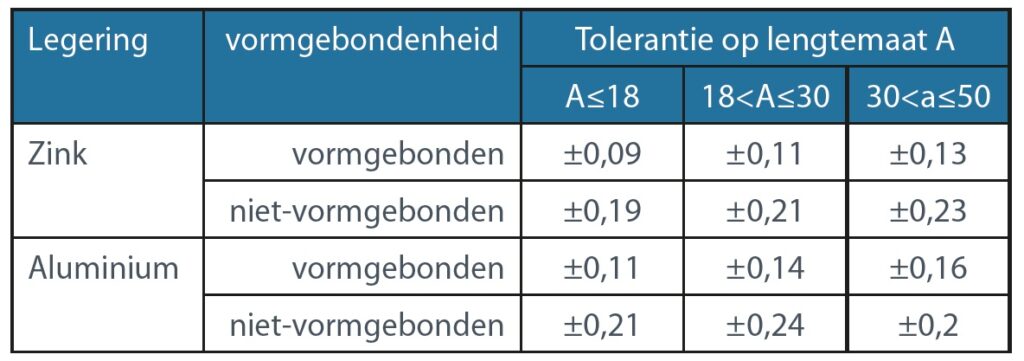

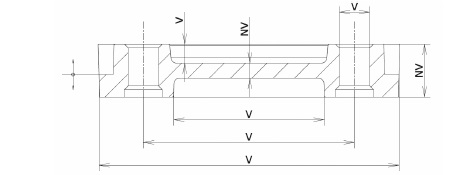

Toleranties

De nauwe toleranties van hogedrukgietonderdelen laten toe om in vele gevallen nabewerking te vermijden. Er wordt een onderscheid gemaakt tussen de toleranties op vormgebonden afmetingen “V” (afmetingen die volledig in 1 matrijshelft liggen) en niet vormgebonden afmetingen “NV” (afmetingen die door beide matrijshelften worden gevormd).

De gevolgde normen zijn DIN1687 GTA12 voor zamak, en DIN1688 GTA12/5 voor aluminiumlegeringen.

Onderstaande tabel geeft een overzicht van de toleranties op lengtematen. De volledige normen zijn op aanvraag verkrijgbaar. Voor functionele afmetingen kunnen nauwere toleranties in overleg met de gieterij worden afgesproken.