PEDEO INSTALLEERT EERSTE FREESDRAAIBANK VAN BROTHER IN BELGIË

Nieuwe technische mogelijkheden

Met de eerste freesdraaibank haalt Pedeo nieuwe technische mogelijkheden in huis, die uitstekend passen bij de algemene complexiteit van de geproduceerde gietstukken. Dankzij de geïntegreerde robotarm voor het laden en ontladen hoeft er bovendien geen operator meer constant bij de machine te staan. Dat is het pad dat gekozen werd om de actuele uitdagingen het hoofd te bieden.

Lees het artikel dat Metallerie Magazine hierover publiceerde

SPECIALIST IN HOGEDRUKGIETEN

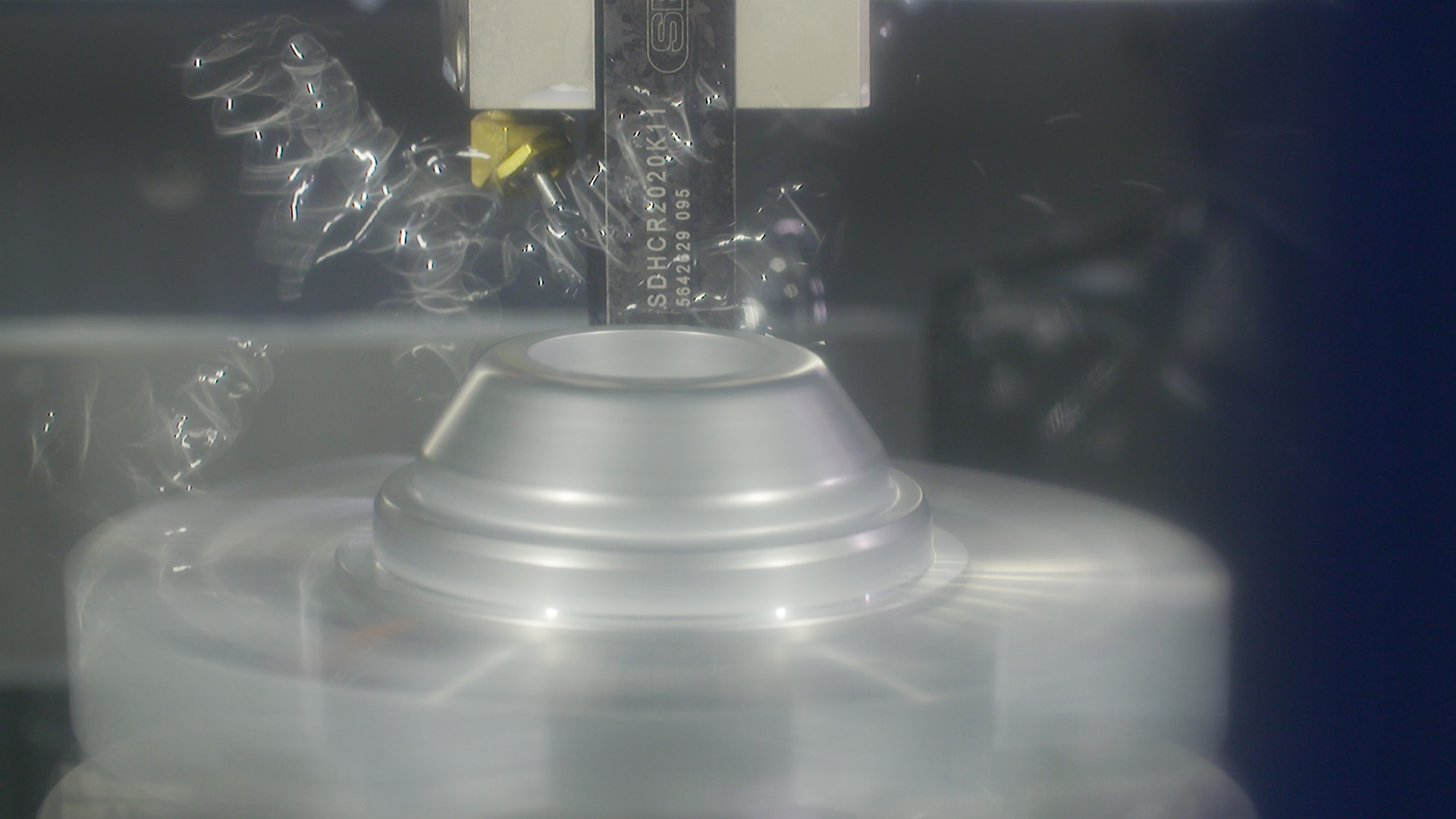

Onze hogedrukgiettechniek is de meest precieze van alle giettechnieken. De techniek maakt het mogelijk om dunwandige onderdelen nagenoeg volledig op maat te gieten. Maar soms zijn de giettoleranties niet voldoende nauwkeurig om aan de eisen van onze klanten te voldoen en moeten de onderdelen verder worden verspaand. Deze verdere afwerking gebeurt in onze interne CNC-afdeling.

UITDAGINGEN BIJ HET VERSPANEN

Onze verspaanafdeling telde al verschillende freesmachines van het merk Brother. De technische kenmerken van deze machines sluiten goed aan bij de eisen die wij stellen. Typisch voor gietstukken zijn de dunne wanden, die het verspanen aan hoge toerentallen en dito voedingen onmogelijk maken. De trillingen zouden de onderdelen kunnen vervormen. En een misschien nog grotere uitdaging vormt de klemming van de onderdelen. De som van al die elementen leidt tot een heel specifiek eisenpakket. Samen met leverancier Germond werd gezocht naar een goede oplossing.

EERSTE MULTITASKER

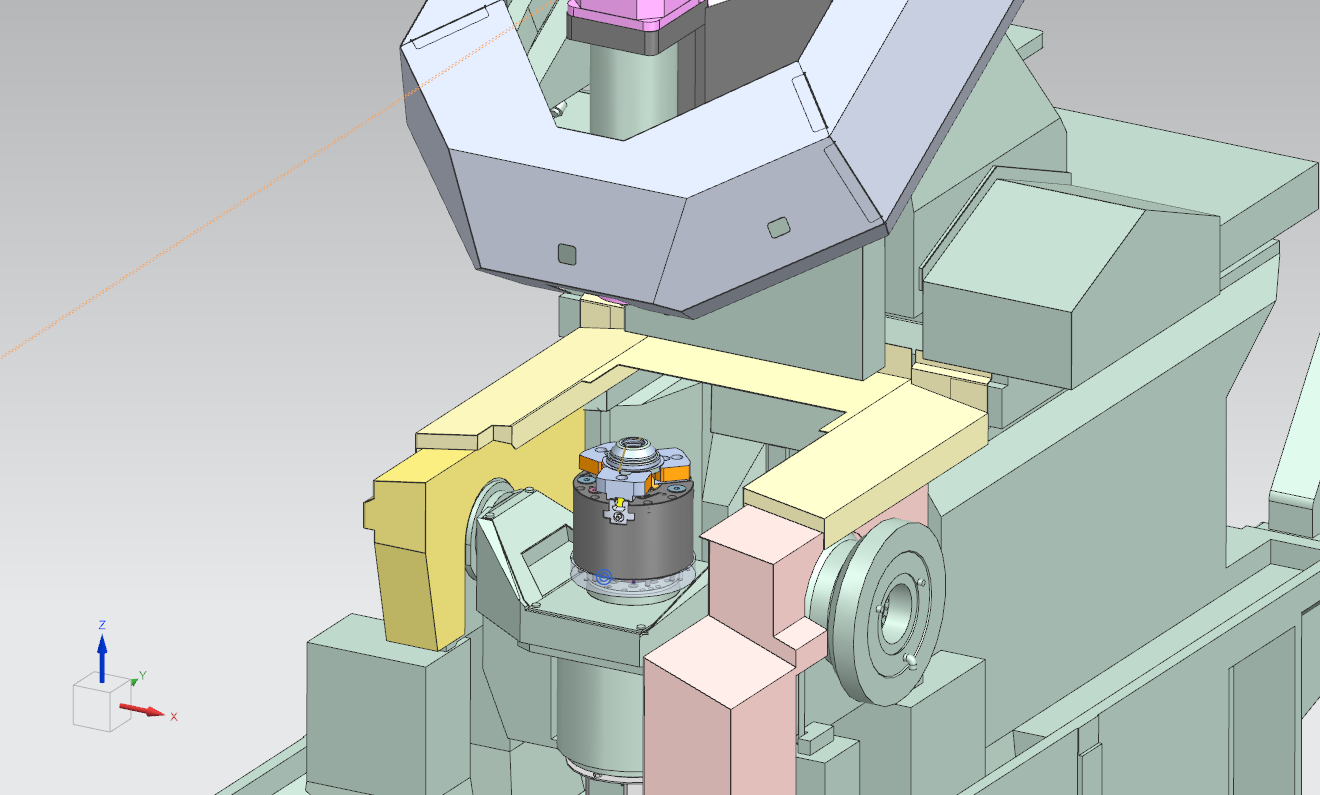

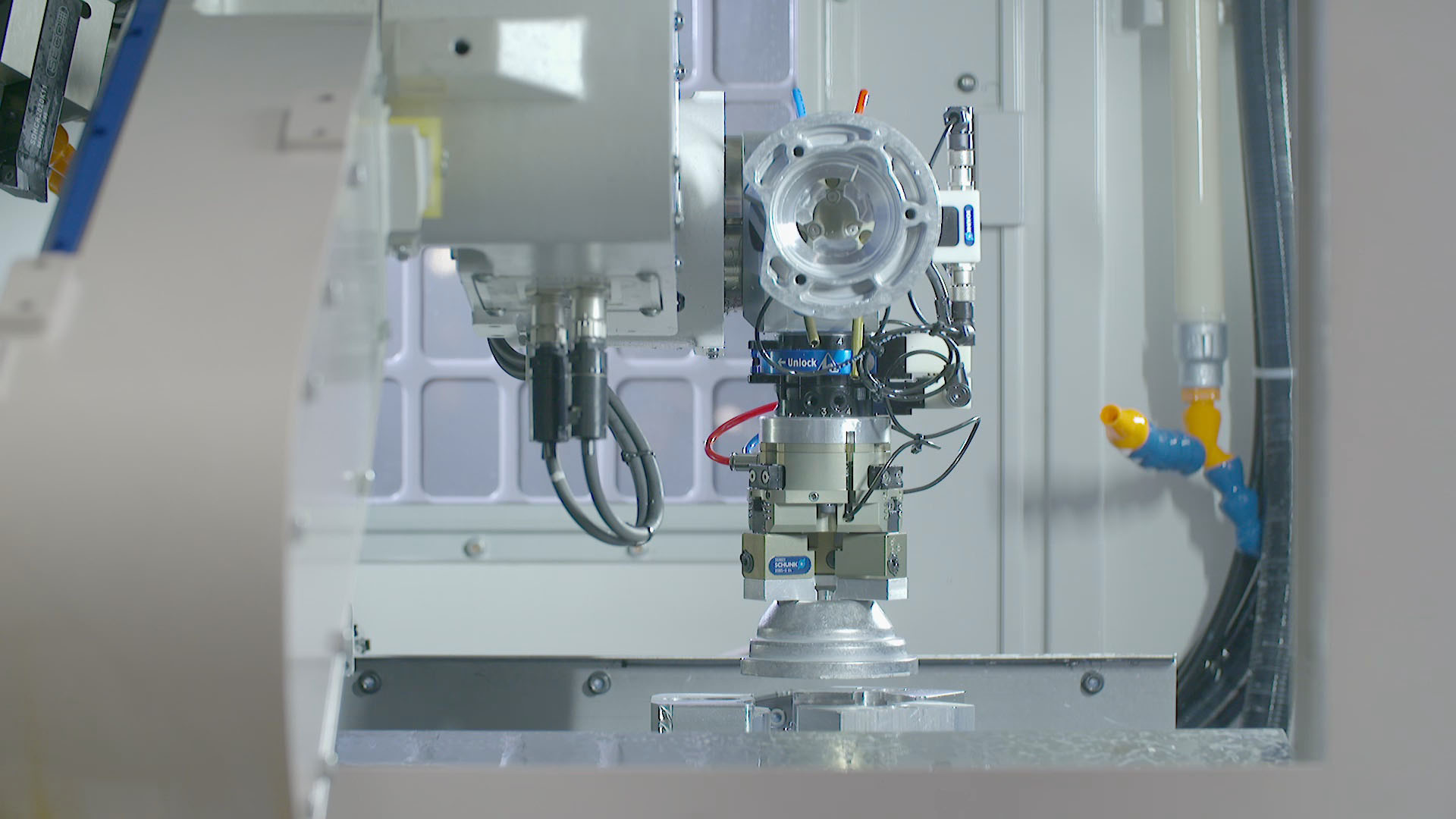

Recent werd er geïnvesteerd in de eerste freesdraaibank, opnieuw van Brother. De keuze viel op de M200X3, inclusief een geïntegreerde BV7-870-robot voor het automatisch laden en ontladen van de machine.

Deze vijfassige machine biedt nieuwe technische mogelijkheden, met als resultaat dat de eindkwaliteit nog verder kan worden geperfectioneerd. Dat uit zich bijvoorbeeld in een hogere haalbare rondheid, omdat in deze configuratie de klauwen in de machine kunnen worden uitgefreesd. Als speciale optie werd gekozen voor een roterende doorvoer, zodat de hydraulische klemming te allen tijde automatisch kan worden aangestuurd.

DE KRACHT VAN SIMULATIE

Ook de integratie van het CAD-CM-pakket in de Brother-omgeving werd op onze maat en volgens onze behoeften uitgevoerd. Eens je met vijf assen te maken hebt, moet je immers de stap zetten naar offline programmering en vooral simulatie.

Deze simulatiemogelijkheden stemmen onze procesingenieurs gelukkig. “Vroeger konden we pas beginnen aan de programmering nadat het gietstuk klaar was en we er een klemming voor hadden ontwikkeld. Nu verloopt dat proces, dankzij de digital twin, volledig parallel en kunnen we op voorhand fouten detecteren.” Een wereld van verschil, en vooral een mogelijkheid om de opstart van nieuwe producten voor onze klanten nog sneller te verzorgen.